Die großen Holzplatten, welche ich vom Holzhändler für meine ersten Möbelbauprojekte besorgt habe sind ‚leicht‘ unhandlich und um diese auf das benötigte Maß zurecht zu schneiden bzw. allgemein zu bearbeiten benötige ich einen großen Tisch. Oder aber mehrere kleinere ‚Multifunktionstische‘, welche ich euch in diesem Projekt vorstelle.

Eine 2500x1250mm große Platte kann ich auf meiner Tischkreissäge schlecht zurechtsägen. Aber eine Tauchsäge, bei mir eine BOSCH GKT 55 GCE in Verbindung mit einer Führungsschiene ist hierfür Ideal. Trotzdem benötige ich einen Tisch wo ich die Platte auflegen und dann auf das gewünschte Maß sägen kann. Und allgemein benötige ich einfach mehr Ablageflächen in der Werkstatt. Dennoch muss alles später wieder platzsparend verstaut werden könne. In der Garage sollen schließlich noch Autos parken.

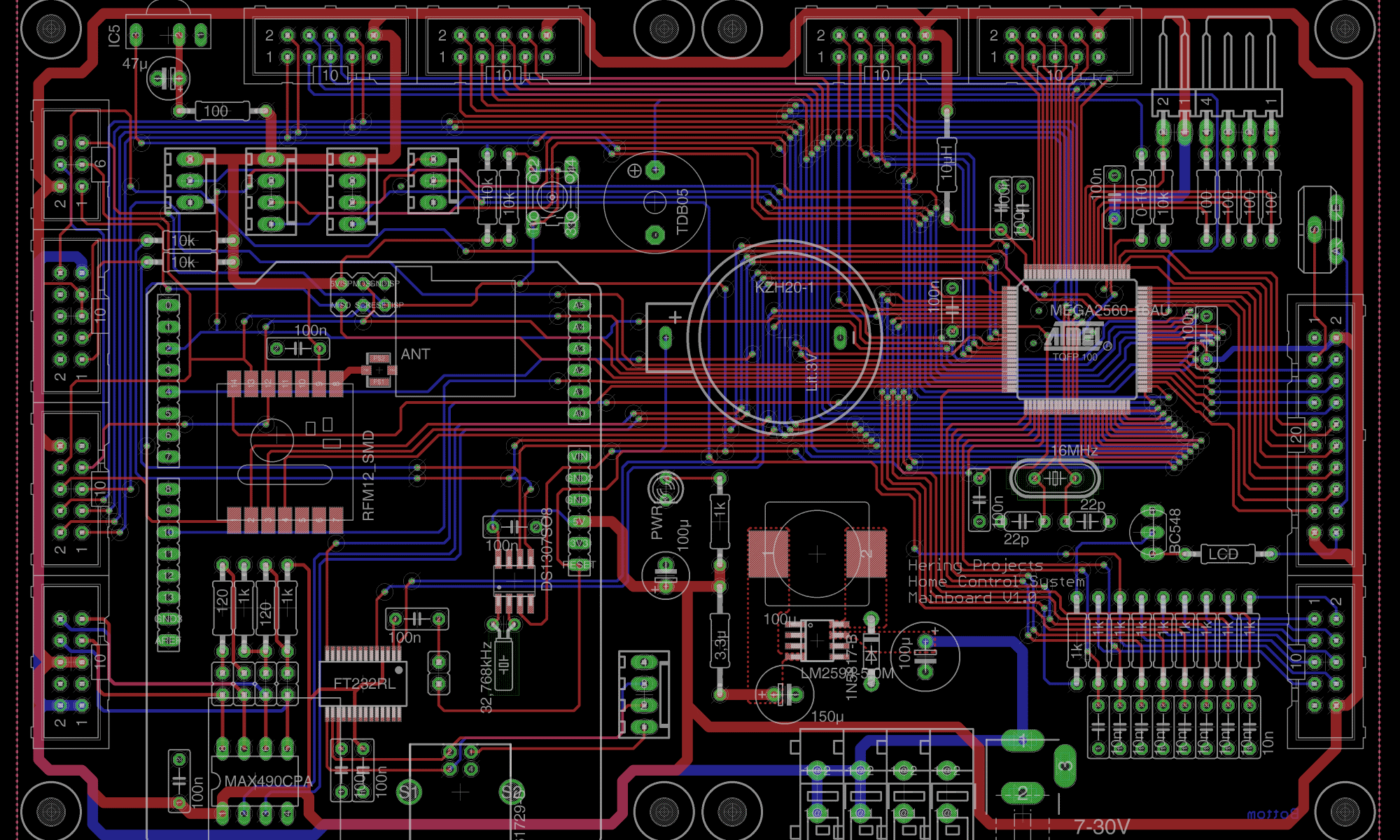

Planung

Geplant sind 4 Multifunktionstische, welche beliebig miteinander kombiniert werden können. Dazu aber später mehr.

Hier ein Tisch als 3D Modell geplant

Tischkonstruktion

Die Tischfläche ist 1200x600mm groß und besteht aus einer 18mm MDF Platte. Als Spannmöglichkeit für die Werkstücke sind 20mm Bohrungen im 200mm Raster vorgesehen. Als Vorbild habe ich mir da den Multifunktionstisch von Festool hergenommen, der mir einfach zu teuer war.

Die Tischunterkonstruktion werde ich aus 21mm Multiplex herstellen. Das sollte dem Tisch Stabilität verleihen. Notgedrungen werde ich mir hier das Holz im Baumarkt holen und dort „Vorschneiden“ lassen (Henne-Ei Problem -> Große Holzplatte ohne Tisch nicht bearbeitbar -> Tisch kann aber ohne Holz aus der großen Platte nicht hergestellt werden). Also im Baumarkt 21er Multiplex 1210 x 1050mm besorgt, welches ich dann mit der Tauchsäge auf das benötigte Endmaß von 1200mm auf der langen Kante bringe.

Die Beine sind aus 54x54mm starkem gehobeltem Fichte Kantholz. Sie sind abnehmbar und ermöglichen so das platzsparende Verstauen bei Nichtgebrauch an der Wand.

Die Tische herstellen

Sägen

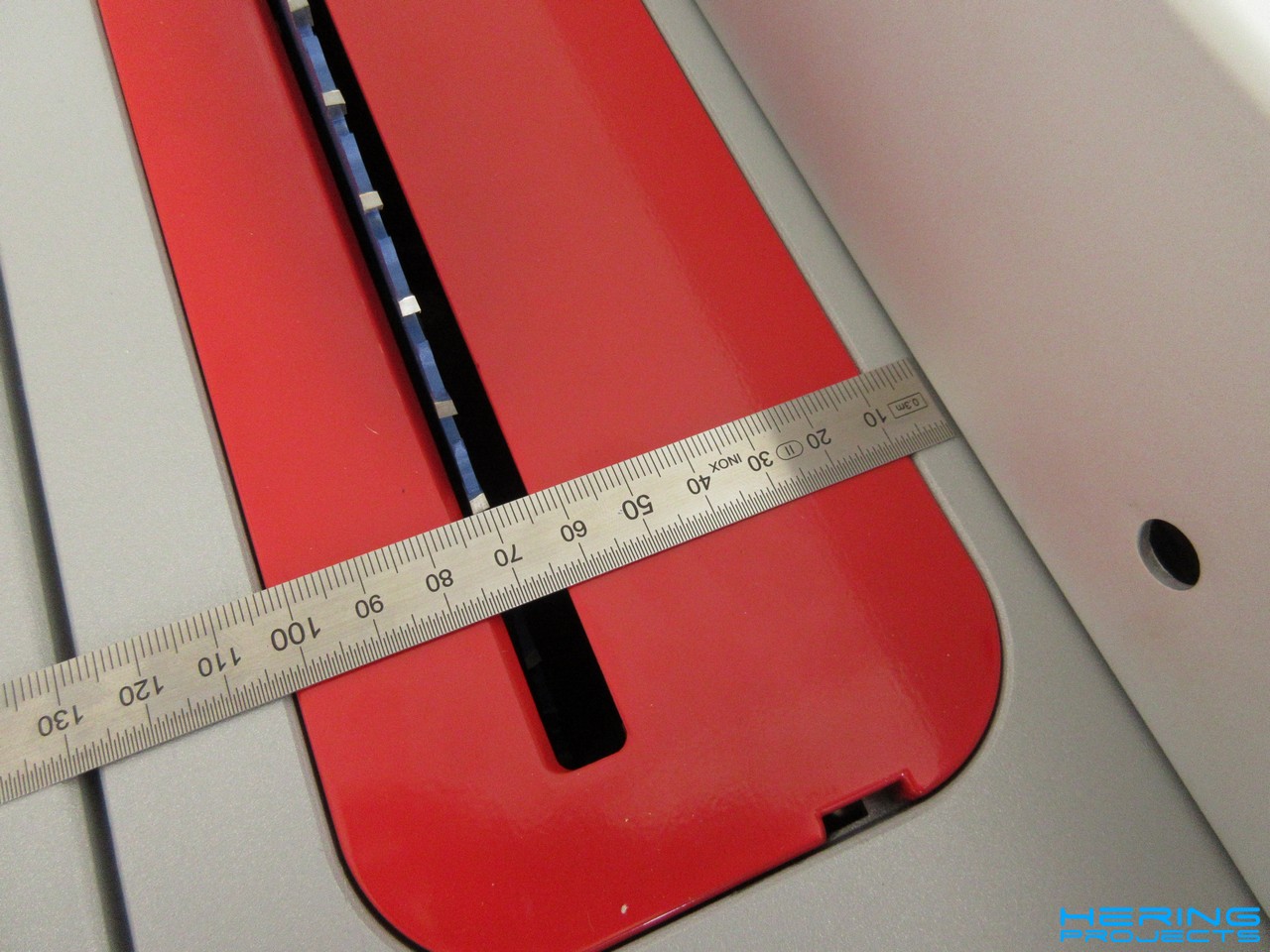

Mit der Tischkreissäge und Parallelanschlag werden die Teile für die Tischunterkonstruktion gesägt. 70mm breit. Da mir der integrierte Maßstab der BOSCH GTS 10 XC trotz Justage zu ungenau/unsicher ist, setze ich lieber das Maßband an und Messe direkt vom Sägeblattzahn aus. Die 14 Bretter sind dann schließlich schnell „durchgeschoben“.

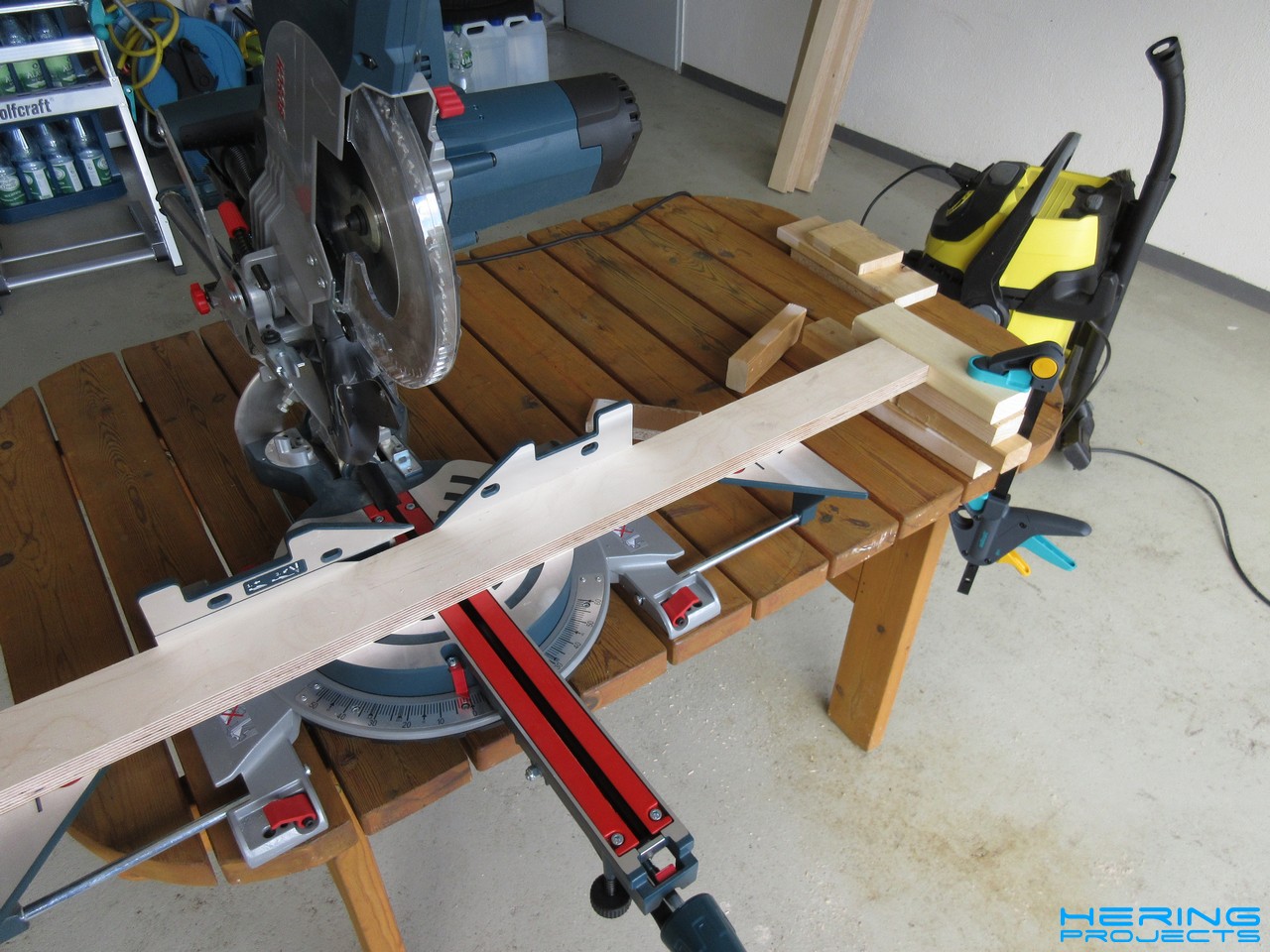

Auf Länge werden die kurzen Seitenteile dann anschließend mit der Kappsäge gebracht. Hier diente vorläufig mal ein Gartentisch für bequemes Arbeiten und ein improvisierter Anschlag sorgt für exakt gleich lange Bretter.

Und wenn die Kappsäge schon einmal aufgebaut ist können wir die Tischbeine gleich mitsägen

Bohren

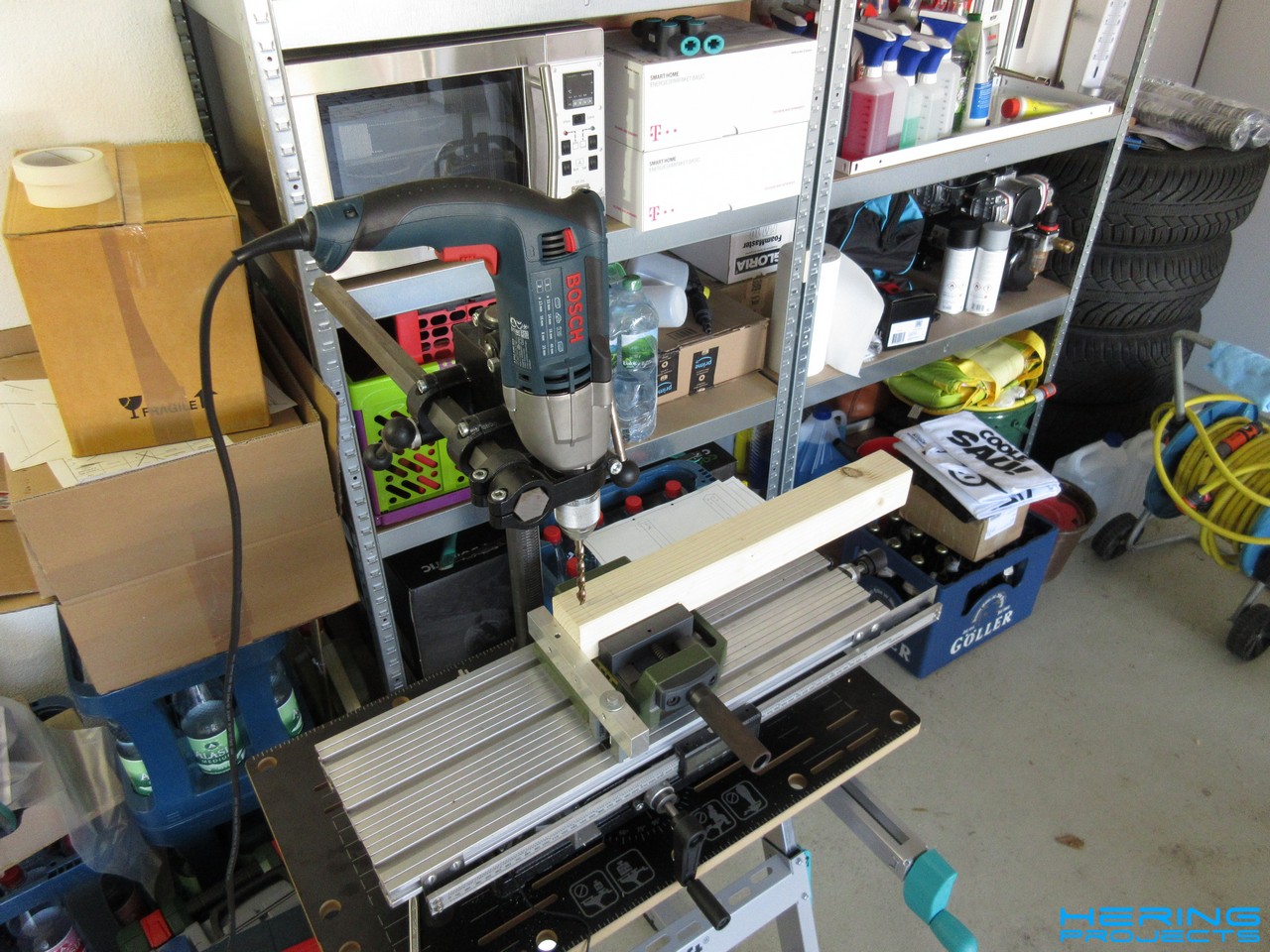

Die Bohrungen, um später die Tischbeine bzw. auch die Verbindungselemente zu befestigen bohre ich natürlich mit einem Bohrständer. Um nicht jedes Bohrloch einzeln anzuzeichnen und eine gewisse Wiederholgenauigkeit zu erreichen, werden die Teile in einen Schraubstock mit Anschlag eingespannt.

Als erstes die Tischbeine

In die Bohrlöscher kommen dann sogenannte Einschraubmuffen

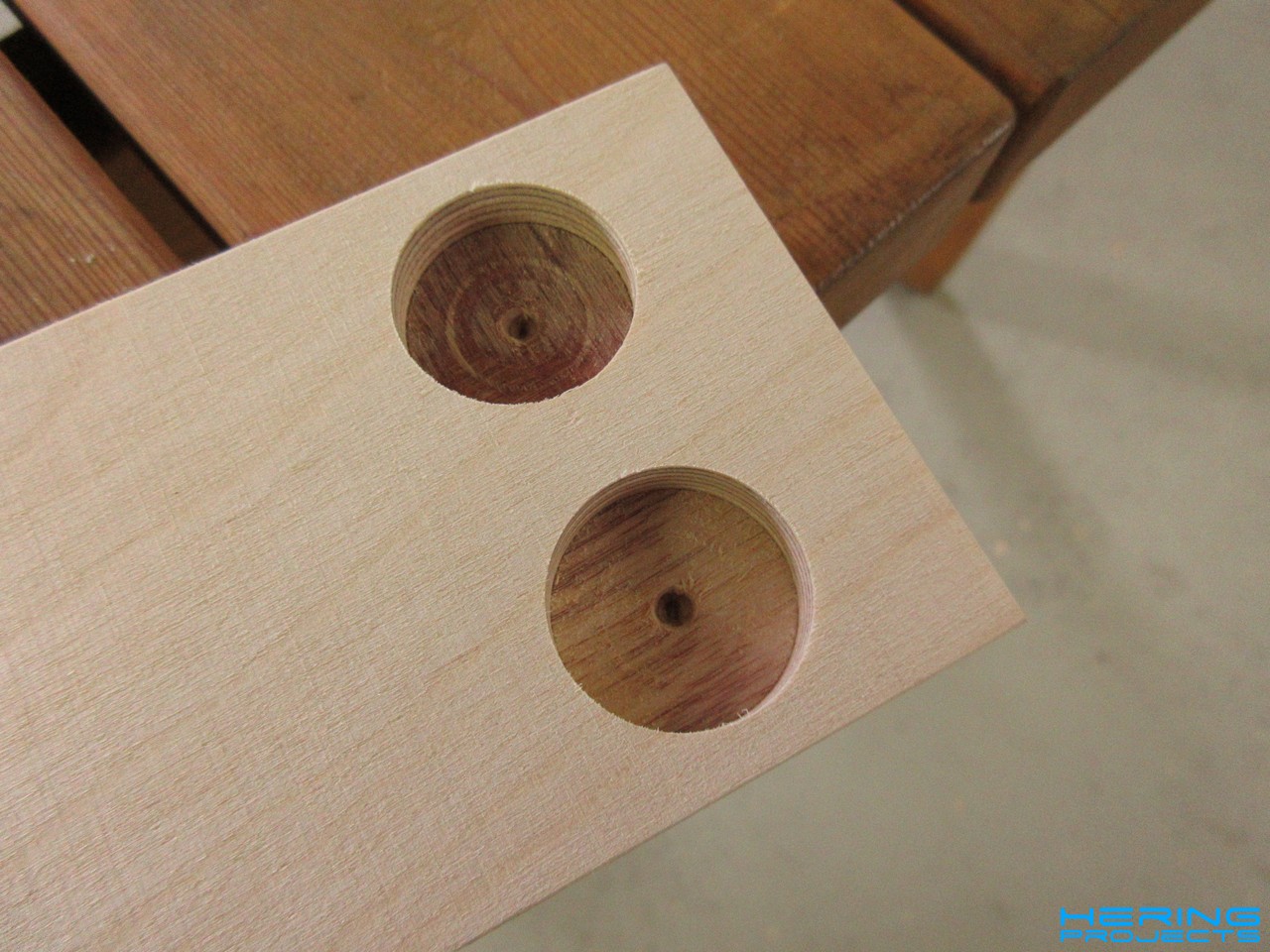

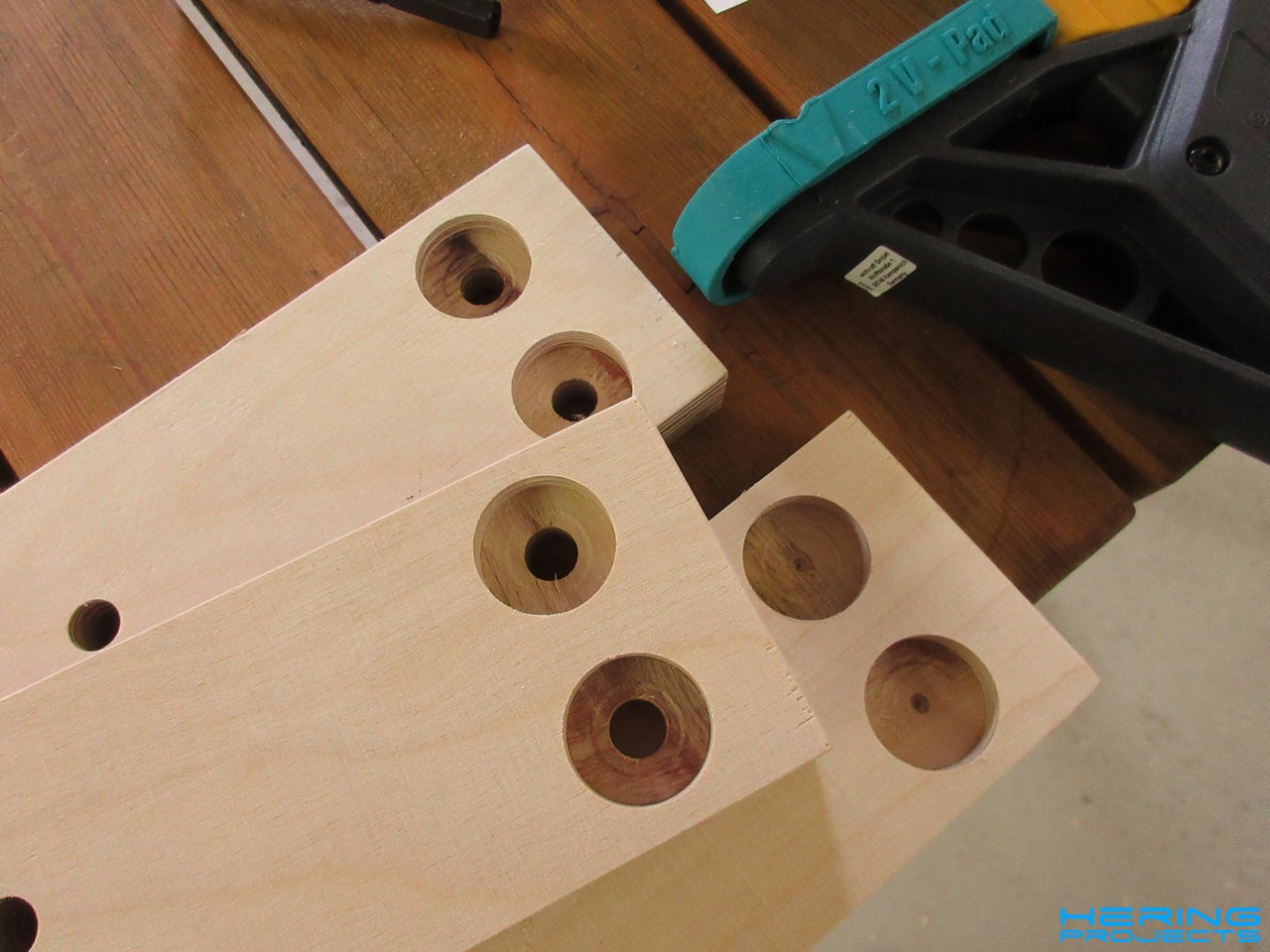

Weiter geht es mit den Seitenteilen. Mit dem Forstnerbohrer Vertiefungen für die Sechskantschrauben herstellen. Dann schauen diese später nicht heraus und man kann nicht hängen bleiben.

Mit einem normalen Holzbohrer dann das Durchgangsloch herstellen

Zum Verbinden der Seitenteile miteinander verwende ich Standarddübel 10mm. Und wie jeder weiß müssen die Löcher der Dübel exakt sitzen, sonst passt es hinterher auch nicht exakt zusammen. Zuerst habe ich das Ganze mit einem wolfcraft Meisterdübler versucht -> totaler Reinfall. Zumindest für die schmalen Stirnseiten von Brettern absolut nicht geeignet.

Aber es gibt ja inzwischen für alles Maschinen. Ich kenne die aus einem Youtube Video eines Schreinerkanals. Eine Dübelmaschine die seinesgleichen sucht – Mafell Duo-Dübler DDF 40 -> exaktes, schnelles und wiederholgenaues Arbeiten ist damit möglich. Leider preislich eine für Heimwerker „etwas“ teure Maschine. Aber man gönnt sich ja sonst nichts…

Die Dübellöcher waren damit in Rekordzeit gebohrt und als alles fertig war, hätte ich gerne noch ein bisschen mehr zu bohren gehabt. Der Spaßfaktor dieser Maschine darf auch nicht außer acht gelassen werden 🙂

Zum Schluss die Bretter noch ein bisschen aufhübschen und glätten

Kleben und Schrauben

Das Verleimen geht dann dank der perfekt gebohrten Dübellöcher auch in Windeseile. Kein Nachjustieren, kein Tricksen – es passt einfach alles so wie es sein soll.

Zum Spannen sollte man entsprechend große Zwingen parat haben. Bei mir sind das Korpuszwingen Bessey KREV100-2K

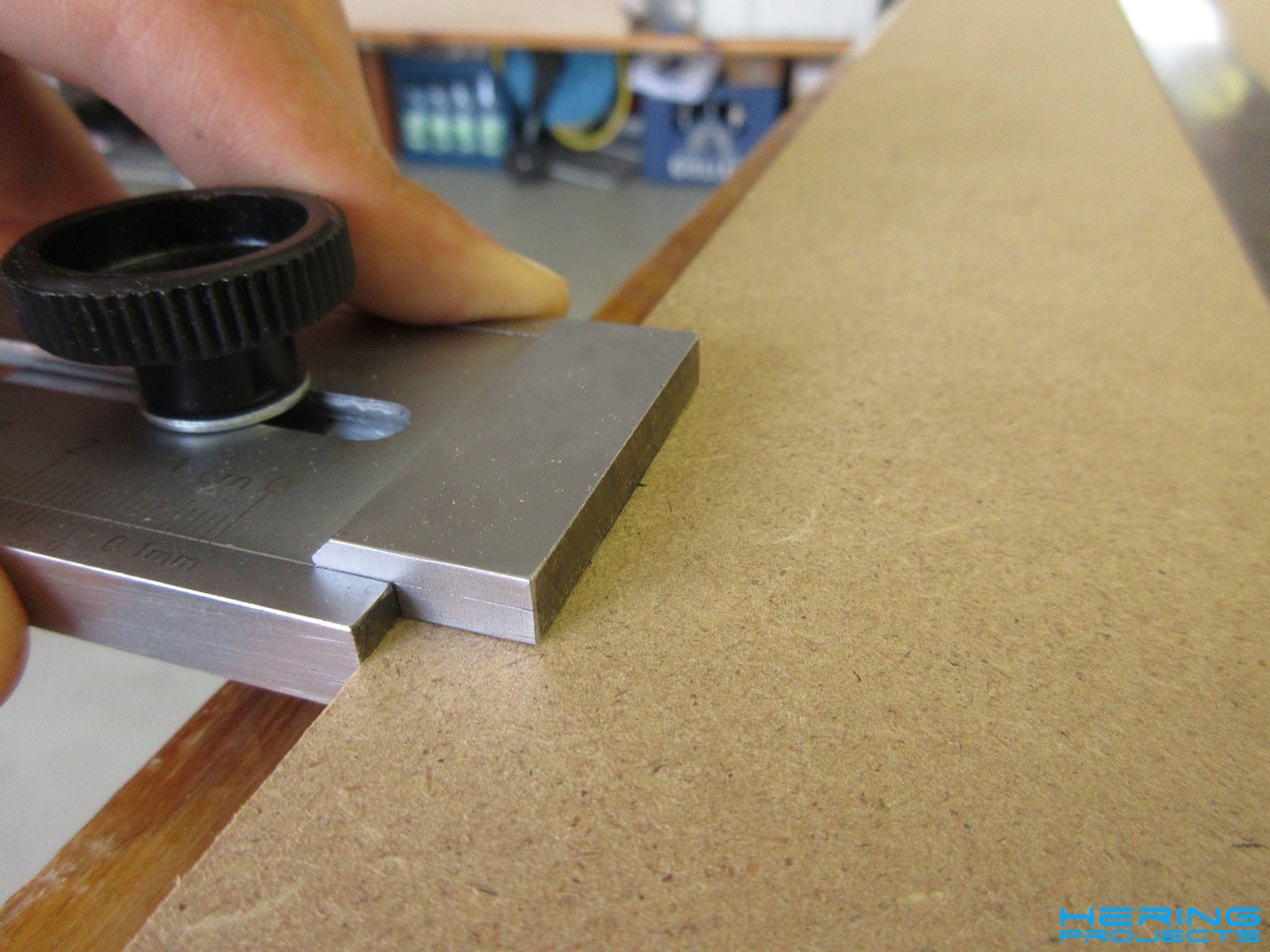

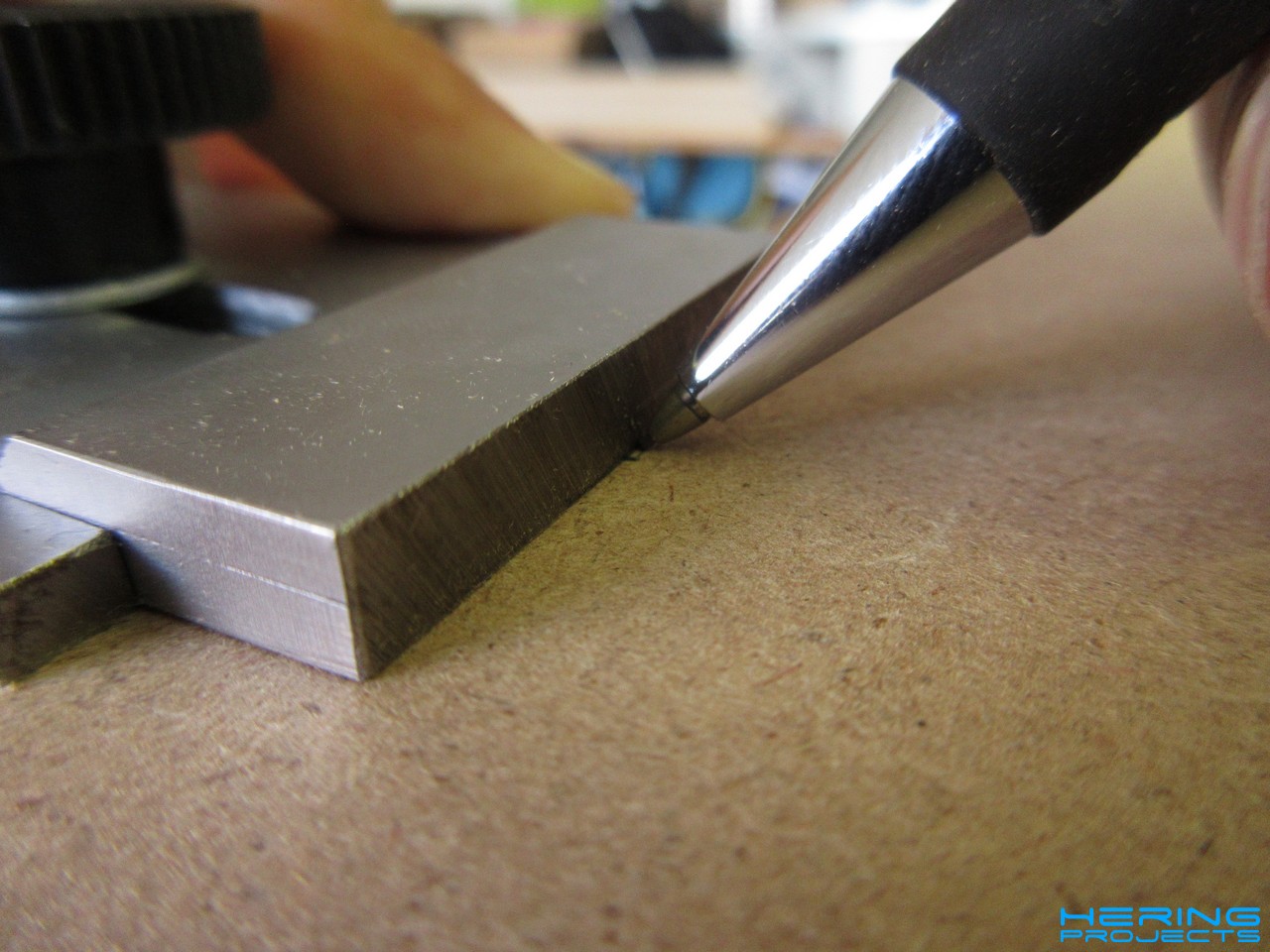

Während der Kleber bei der Tischunterkonstruktion trocknet kümmern wir uns um die Tischplatten. Passend zurechtgesägt werden am Rand entlang Löcher für die Befestigungsschrauben vorgebohrt. Ein Streichmaß erleichtert hier das Anzeichnen enorm

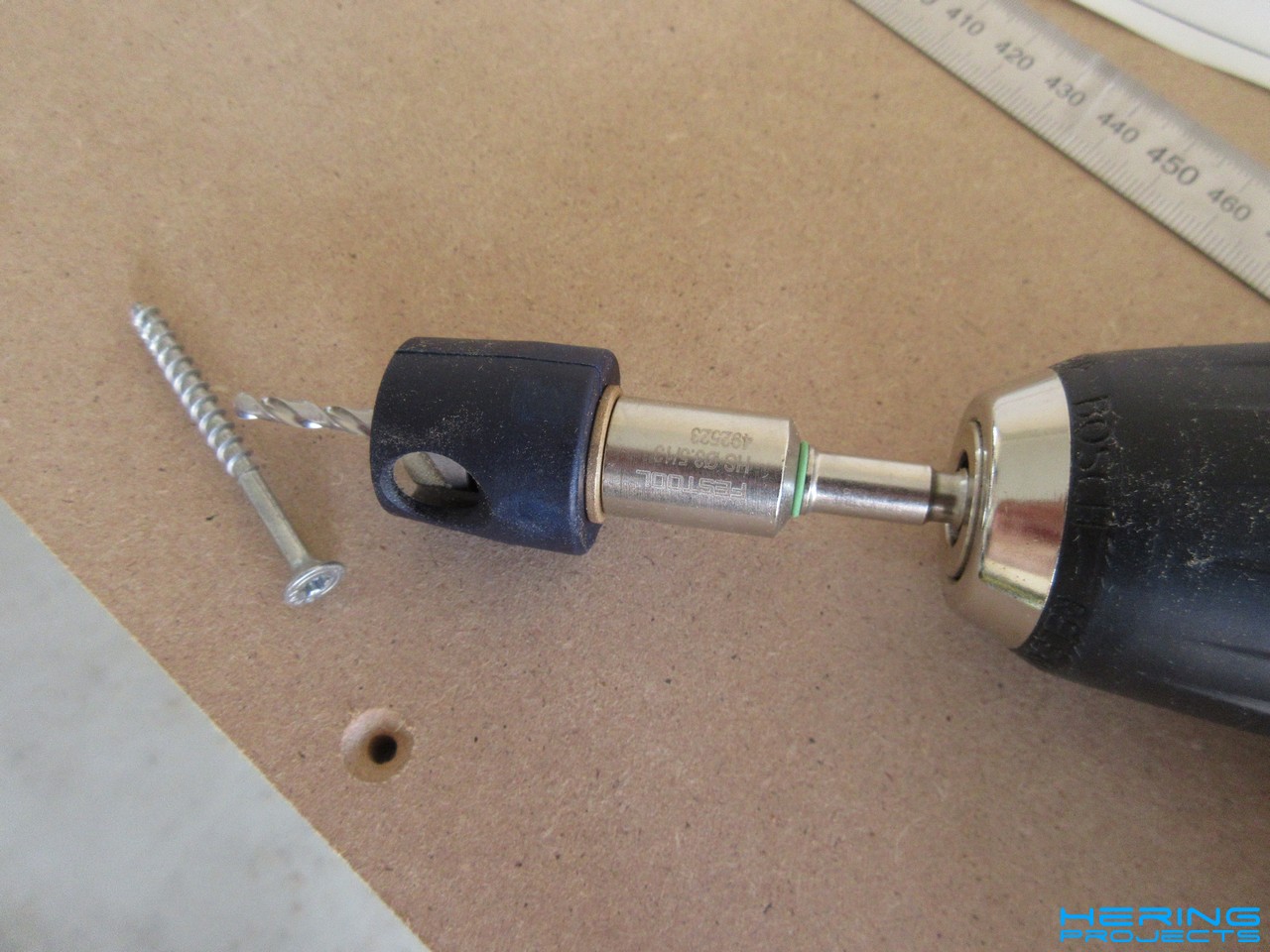

Die Schrauben sollen später natürlich nicht aus der Arbeitsplatte herausschauen. Also muss nicht nur vorgebohrt, sondern auch noch gesenkt werden. Alles in einem Arbeitsschritt und mit der immerselben Senktiefe kann man mit dem Festool Bohrsenker mit Tiefenanschlag BSTA HS D3,5 CE erreichen

„Hochzeit“ könnte man den nächsten Schritt beschreiben in dem nun Tischplatte und Tischuntergestell vereint werden. Die Platte auf das Gestell auflegen und mit Schrauben an den vorgebohrten Löchern befestigen. Das alles 4 mal für 4 Multifunktionstische

Normale Tische in Multifunktionstische verwandeln

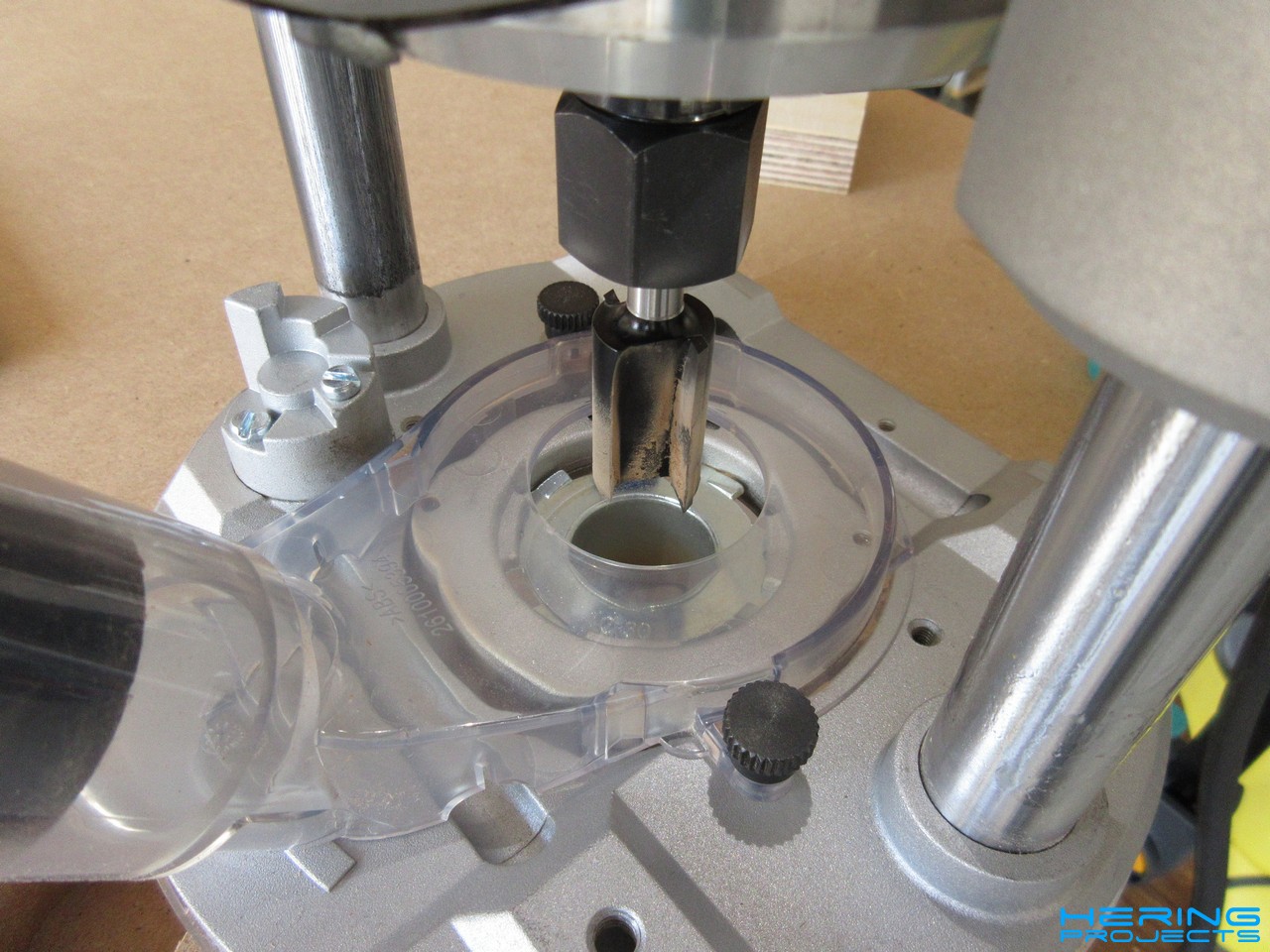

Wobei Multifunktionstische sind sie hier noch nicht. Es fehlen ja noch die Befestigungsbohrungen auf der Tischplatte. Hierfür habe ich mir eine Frässchablone extra für Multifunktionstische bestellt. Mit einem 20mm Nutfräser (muss über Grundschneiden verfügen) und einer Kopierhülse für die Oberfäse lassen sich saubere Löcher im gleichen Abstand fräsen. Immer und immer wieder. Bei mir mit einem versetzten Muster.

Damit Bankhaken etc. leicht und ohne zu hackeln die Löcher gesteckt werden können, werden alle Löcher mit der handlichen Kantenfräse und einem Radiusfräser abgerundet.

Endergebnis

Noch die Füße an die Tische montieren und fertig sind die Multifunktionstische.

Hier einmal übereinander gestapelt als Werkbank mit Ablage. Perfekt für die Kappsäge zum Ablängen längerer Teile:

Damit auch alles zusammen bleibt und zusätzliche Stabilität in den Tisch kommt, können die einzelnen Tische untereinander verschraubt werden. Jeweils an den Seiten des Tisches wie auch an den Füßen

Die Tische auseinander nehmen und große Platten können bequem geschnitten werden. Und zwar ohne in die Tischfläche hineinzuschneiden

Jetzt haben wir beste Voraussetzungen auch ohne große Formatkreissäge die 2,5 x 1,25 Meter großen Holzplatten vom Fachhandel adäquat zu zerteilen. Und da die Beine der Tische abnehmbar sind, können diese nach dem „Werkeln“ wieder platzsparend verstaut werden. Die Garage bleibt also eine Garage (für Autos).